Magnet Neodymium yang disinter dibuat dengan cara bahan baku dicairkan dalam vakum atau atmosfer inert dalam tungku peleburan induksi, kemudian diproses dalam pengecoran strip dan didinginkan untuk membentuk strip paduan Nd-Fe-B. Strip paduan dihaluskan untuk membentuk bubuk halus dengan diameter beberapa mikron. Bubuk halus tersebut kemudian dipadatkan dalam medan magnet orientasi dan disinter menjadi benda padat. Benda tersebut kemudian dibentuk sesuai bentuk tertentu, diberi perlakuan permukaan dan dimagnetisasi.

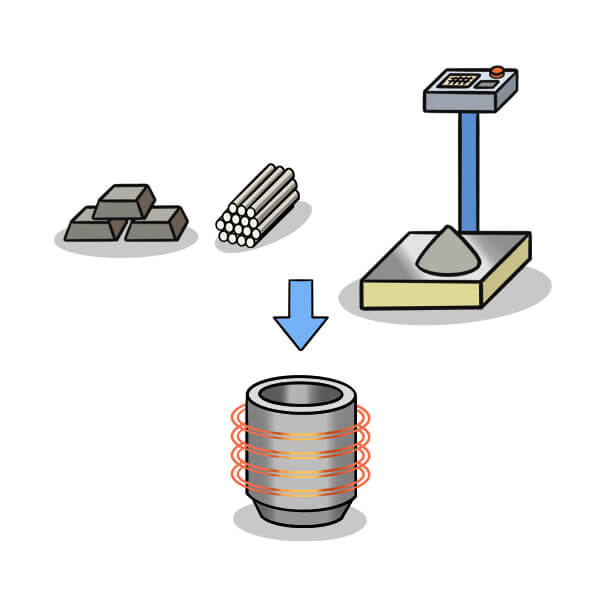

Menimbang

Penimbangan bahan baku yang berkualitas secara langsung berkaitan dengan keakuratan komposisi magnet. Kemurnian bahan baku dan stabilitas komposisi kimia merupakan dasar dari kualitas produk. Magnet Neodymium yang disinter biasanya memilih paduan tanah jarang seperti Praseodymium-Neodymium Pr-Nd mischmetal, Lanthanum-Cerium La-Ce mischmetal, dan paduan Dysprosium Iron Dy-Fe sebagai bahan karena alasan biaya. Elemen titik leleh tinggi Boron, Molibdenum, atau Niobium ditambahkan dengan cara ferroalloy. Lapisan karat, inklusi, oksida, dan kotoran pada permukaan bahan baku perlu dihilangkan dengan mesin microblasting. Selain itu, bahan baku harus dalam ukuran yang sesuai untuk memenuhi efisiensi dalam proses peleburan berikutnya. Neodymium memiliki tekanan uap rendah dan sifat kimia aktif, maka logam tanah jarang mengalami tingkat kehilangan penguapan dan kehilangan oksidasi tertentu selama proses peleburan, oleh karena itu, proses penimbangan magnet Neodymium yang disinter harus mempertimbangkan penambahan logam tanah jarang tambahan untuk memastikan keakuratan komposisi magnet.

Peleburan dan Pengecoran Strip

Peleburan dan pengecoran strip sangat penting untuk komposisi, keadaan kristal, dan distribusi fase, sehingga memengaruhi proses selanjutnya dan kinerja magnetik. Bahan baku dipanaskan hingga meleleh melalui peleburan induksi frekuensi sedang dan rendah di bawah atmosfer vakum atau inert. Pengecoran dapat diproses saat lelehan paduan mencapai homogenisasi, pembuangan, dan slagging. Struktur mikro ingot cor yang baik harus memiliki kristal kolom yang tumbuh dengan baik dan berukuran halus, kemudian fase kaya Nd harus terdistribusi sepanjang batas butir. Selain itu, struktur mikro ingot cor harus bebas dari fase -Fe. Diagram fase Re-Fe menunjukkan bahwa paduan terner tanah jarang tidak dapat dihindari untuk menghasilkan fase -Fe selama pendinginan lambat. Sifat magnetik lunak suhu ruangan dari fase -Fe akan merusak kinerja magnetik magnet secara serius, sehingga harus dihambat dengan pendinginan cepat. Untuk memenuhi efek pendinginan cepat yang diinginkan untuk menghambat produksi fase -Fe, Showa Denko KK, mengembangkan Teknologi Pengecoran Strip dan segera menjadi teknologi rutin dalam industri. Distribusi seragam fase kaya Nd dan efek penghambatan pada fase -Fe secara efektif dapat mengurangi total kandungan tanah jarang yang menguntungkan untuk memproduksi magnet berkinerja tinggi dan pengurangan biaya.

Depresiasi Hidrogen

Perilaku hidrogenasi logam tanah jarang, paduan, atau senyawa intermetalik dan sifat fisikokimia hidrida selalu menjadi isu penting pada aplikasi tanah jarang. Ingot paduan Nd-Fe-B juga menunjukkan kecenderungan hidrogenasi yang sangat kuat. Atom hidrogen memasuki situs interstisial antara fase utama senyawa intermetalik dan fase batas butir kaya Nd dan membentuk senyawa interstisial. Kemudian jarak interatomik meningkat dan volume kisi mengembang. Penekanan internal yang dihasilkan akan menghasilkan retak batas butir (fraktur intergranular), fraktur kristal (fraktur transkristalin), atau fraktur ulet. Dekrepitasi ini disertai dengan keretakan dan oleh karena itu dikenal sebagai dekrepitasi hidrogen. Proses dekrepitasi hidrogen dari magnet Neodymium yang disinter juga disebut sebagai proses HD. Retak batas butir dan fraktur kristal yang dihasilkan dalam proses dekrepitasi hidrogen membuat bubuk kasar Nd-Fe-B sangat rapuh dan sangat menguntungkan untuk proses penggilingan jet berikutnya. Selain meningkatkan efisiensi proses penggilingan jet, proses dekritisasi hidrogen juga menguntungkan untuk menyesuaikan ukuran bubuk rata-rata bubuk halus.

Penggilingan Jet

Penggilingan jet telah terbukti menjadi solusi paling praktis dan efisien dalam proses serbuk. Penggilingan jet memanfaatkan semburan gas inert berkecepatan tinggi untuk mempercepat serbuk kasar hingga kecepatan supersonik dan membenturkan serbuk satu sama lain. Tujuan dasar dari proses serbuk adalah mencari ukuran partikel rata-rata dan distribusi ukuran partikel yang sesuai. Perbedaan fitur di atas menunjukkan karakteristik yang berbeda dalam skala makroskopik yang secara langsung berdampak pada pengisian serbuk, orientasi, pemadatan, pelepasan cetakan, dan struktur mikro yang dihasilkan dalam proses sintering, kemudian secara sensitif memengaruhi kinerja magnetik, sifat mekanis, termoelektrik, dan stabilitas kimia magnet Neodymium yang disinter. Struktur mikro yang ideal adalah butiran fase utama yang halus dan seragam yang dikelilingi oleh fase tambahan yang halus dan tipis. Selain itu, arah magnetisasi butiran fase utama yang mudah harus diatur sepanjang arah orientasi sekonsisten mungkin. Rongga, butiran besar, atau fase magnetik lunak akan menyebabkan penurunan koersivitas intrinsik secara signifikan. Remanensi dan kuadrat kurva demagnetisasi akan secara bersamaan berkurang sementara arah magnetisasi butiran yang mudah menyimpang dari arah orientasi. Dengan demikian, paduan harus dihaluskan menjadi partikel kristal tunggal dengan diameter berkisar 3 hingga 5 mikron.

Pemadatan

Pemadatan orientasi medan magnet dimaksudkan untuk memanfaatkan interaksi antara bubuk magnet dan medan magnet eksternal guna menyelaraskan bubuk di sepanjang arah magnetisasi yang mudah dan membuatnya konsisten dengan arah magnetisasi akhir. Pemadatan orientasi medan magnet merupakan jalur yang paling umum untuk memproduksi magnet anisotropik. Paduan Nd-Fe-B telah dihancurkan menjadi partikel kristal tunggal dalam proses penggilingan jet sebelumnya. Partikel kristal tunggal bersifat anisotropi uniaxial dan masing-masing hanya memiliki satu arah magnetisasi yang mudah. Bubuk magnet akan berubah menjadi domain tunggal dari multi-domain di bawah aksi medan magnet eksternal setelah diisi secara longgar ke dalam cetakan, kemudian menyesuaikan arah magnetisasi yang mudah sumbu-c agar konsisten dengan arah medan magnet eksternal melalui rotasi atau gerakan. Sumbu-c bubuk paduan pada dasarnya mempertahankan status susunannya selama proses pemadatan. Bagian yang dipadatkan harus menjalani perawatan demagnetisasi sebelum pencetakan. Indeks terpenting dari proses pemadatan adalah derajat orientasi. Derajat orientasi magnet Neodymium yang disinter ditentukan oleh berbagai faktor, termasuk kekuatan medan magnet orientasi, ukuran partikel, kerapatan nyata, metode pemadatan, tekanan pemadatan, dll.

Proses sintering

Kepadatan bagian yang dipadatkan dapat mencapai lebih dari 95% dari kepadatan teori setelah proses sintering yang diproses dalam vakum tinggi atau atmosfer inert murni. Oleh karena itu, rongga dalam magnet Neodymium yang disinter ditutup yang memastikan keseragaman kerapatan fluks magnetik dan stabilitas kimia. Karena sifat magnetik permanen dari magnet Neodymium yang disinter terkait erat dengan struktur mikronya sendiri, perlakuan panas setelah proses sintering juga penting untuk penyesuaian kinerja magnetik, terutama koersivitas intrinsik. Fase batas butir yang kaya Nd berfungsi sebagai fase cair yang mampu meningkatkan reaksi sintering dan memulihkan cacat permukaan pada butir fase utama. Suhu sintering magnet Neodymium umumnya berkisar antara 1050 hingga 1180 derajat Celcius. Suhu yang berlebihan akan menyebabkan pertumbuhan butir dan menurunkan koersivitas intrinsik. Untuk mendapatkan koersivitas intrinsik yang ideal, kuadrat kurva demagnetisasi, dan kehilangan ireversibel suhu tinggi, magnet Neodymium yang disinter biasanya perlu memproses perlakuan panas tempering dua tahap pada suhu 900 dan 500 derajat Celsius.

Permesinan

Selain bentuk reguler dengan ukuran sedang, magnet Neodymium yang disinter sulit untuk langsung mencapai bentuk dan akurasi dimensi yang dibutuhkan pada satu waktu karena keterbatasan teknis dalam proses pemadatan orientasi medan magnet, dengan demikian, pemesinan merupakan proses yang tidak dapat dihindari untuk magnet Neodymium yang disinter. Sebagai material cermet yang umum, magnet Neodymium yang disinter cukup keras dan getas, maka hanya pemotongan, pengeboran, dan penggilingan yang dapat diterapkan pada proses pemesinannya di antara teknologi pemesinan konvensional. Pemotongan bilah biasanya menggunakan bilah berlapis berlian atau berlapis CBN. Pemotongan kawat dan pemotongan laser sangat cocok untuk pemesinan magnet berbentuk khusus, tetapi dituduh memiliki efisiensi produksi yang rendah dan biaya pemrosesan yang tinggi untuk sementara waktu. Proses pengeboran magnet Neodymium yang disinter terutama mengadopsi berlian dan laser. Penting untuk memilih proses trepanning ketika lubang bagian dalam magnet cincin lebih besar dari 4mm. Sebagai produk sampingan dalam proses trepanning, inti yang ditrepanning dapat digunakan untuk memproduksi magnet lain yang lebih kecil dan dengan demikian secara signifikan meningkatkan rasio pemanfaatan material. Roda gerinda untuk penggerindaan salinan diproduksi berdasarkan permukaan penggerindaan.

Pengobatan permukaan

Perlakuan pelindung permukaan merupakan prosedur yang diperlukan untuk magnet Neodymium, khususnya magnet Neodymium sinter. Magnet Neodymium sinter memiliki struktur mikro multi-fase dan terdiri dari Nd2Fe14Fase utama B, fase kaya-Nd, dan fase kaya-B. Fase kaya-Nd menunjukkan kecenderungan oksidasi yang sangat kuat dan akan membentuk baterai primer dengan fase utama di lingkungan yang lembab. Sejumlah kecil elemen substitusi mampu meningkatkan stabilitas kimia magnet, tetapi mengorbankan kinerja magnetik. Oleh karena itu, perlindungan magnet Neodymium yang disinter terutama ditujukan pada permukaannya. Perlakuan permukaan magnet Neodymium yang disinter dapat diklasifikasikan menjadi proses basah dan proses kering. Proses basah mengacu pada magnet yang diproses perawatan pelindung permukaan dalam air murni atau larutan. Proses basah meliputi fosfat, elektroplating, electrolessplating, elektroforesis, pelapisan semprot, dan pelapisan celup. Proses kering mengacu pada magnet yang diproses perawatan pelindung permukaan melalui proses fisik atau kimia tanpa kontak dengan larutan. Proses kering umumnya mengandung deposisi uap fisik (PVD) dan deposisi uap kimia (CVD).

Magnetisasi

Sebagian besar magnet permanen dimagnetisasi terlebih dahulu sebelum digunakan untuk aplikasi yang dimaksudkan. Proses magnetisasi mengacu pada penerapan medan magnet di sepanjang arah orientasi magnet permanen dan mencapai saturasi teknis dengan peningkatan kekuatan medan magnet eksternal. Setiap jenis bahan magnet permanen membutuhkan kekuatan medan magnet yang berbeda untuk memenuhi saturasi teknis dalam arah magnetisasi. Remanensi dan koersivitas intrinsik akan kurang dari nilai yang seharusnya kecuali kekuatan medan magnet eksternal lebih rendah dari medan magnet saturasi teknis. Magnet permanen dapat dibagi menjadi tipe isotropik dan tipe anisotropik menurut apakah memiliki arah magnetisasi yang mudah atau tidak. Sebagai magnet anisotropik dengan koersivitas intrinsik yang tinggi, magnet Neodymium yang disinter perlu dimagnetisasi melalui magnetisasi impuls. Kapasitor akan diisi setelah perbaikan, kemudian energi listrik dalam kapasitor dilepaskan secara instan ke perlengkapan magnetisasi. Perlengkapan magnetisasi dapat menghasilkan medan magnet berdenyut selama arus kuat sesaat melaluinya. Oleh karena itu, magnet permanen dalam kumparan akan dimagnetisasi. Ada berbagai pola magnetisasi yang dapat dicapai pada magnet Neodymium yang disinter selama tidak bertentangan dengan arah orientasinya.